3D-geprinte vliegtuigonderdelen en zelfherstellende polymeren voor robots: het zijn maar enkele van de hot topics waar Guy Van Assche en Iris De Graeve mee bezig zijn in de onderzoeksgroep SUME (Sustainable Materials Engineering). We praten met hen in de nieuwe kantoren en laboratoria op de negende verdieping van het G-gebouw, een project gesubsidieerd vanuit Europa en het Brussels Gewest in het kader van het EFRO-programma (Europees Fonds voor Regionale Ontwikkeling).

Je staat er liever niet bij stil wanneer je tien kilometer boven een oceaan door het luchtruim klieft: ook metalen onderdelen van een vliegtuig kunnen falen doordat ze blootgesteld worden aan krachten en stoffen in de natuur rondom hen. En de polymeercoatings die het metaal tegen corrosie moeten beschermen, blijven ook niet eeuwig even performant.

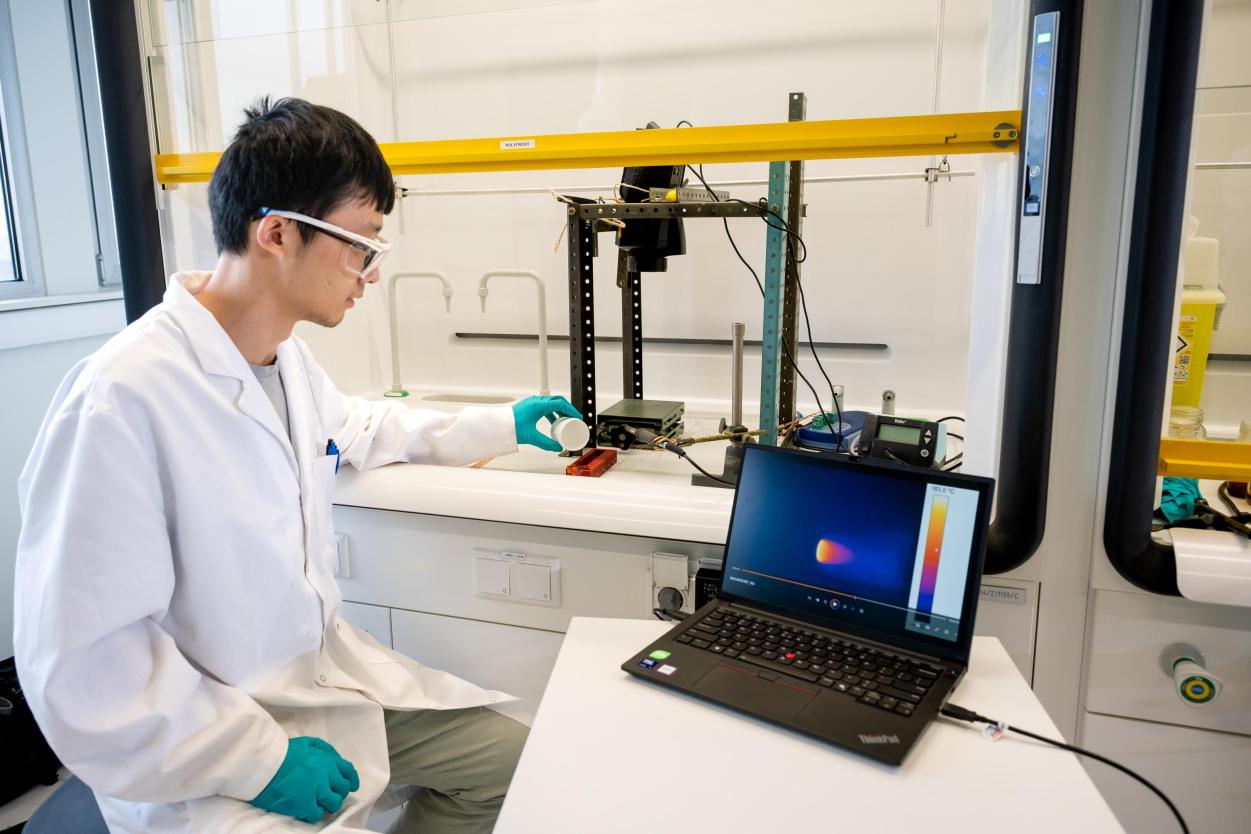

Professor Guy Van Assche: “De buitenkant van vliegtuigonderdelen staat onder andere bloot aan chemicaliën die ijs verwijderen, de binnenkant aan condensvorming. Om de gevolgen in te schatten, moet je zowel de polymeren als de onderliggende metalen en corrosiefenomenen goed begrijpen. Dit vergt nauwe samenwerking van twee labo’s binnen de onderzoeksgroep SUME: het lab Fysische Chemie en Polymeren, waar ik een onderzoeksleider ben, en het lab Electrochemical and Surface Engineering, waar Iris De Graeve een onderzoeksleider is. We slaan geregeld de handen in elkaar voor research op vraag van bedrijven die met vliegtuigbouw bezig zijn.”

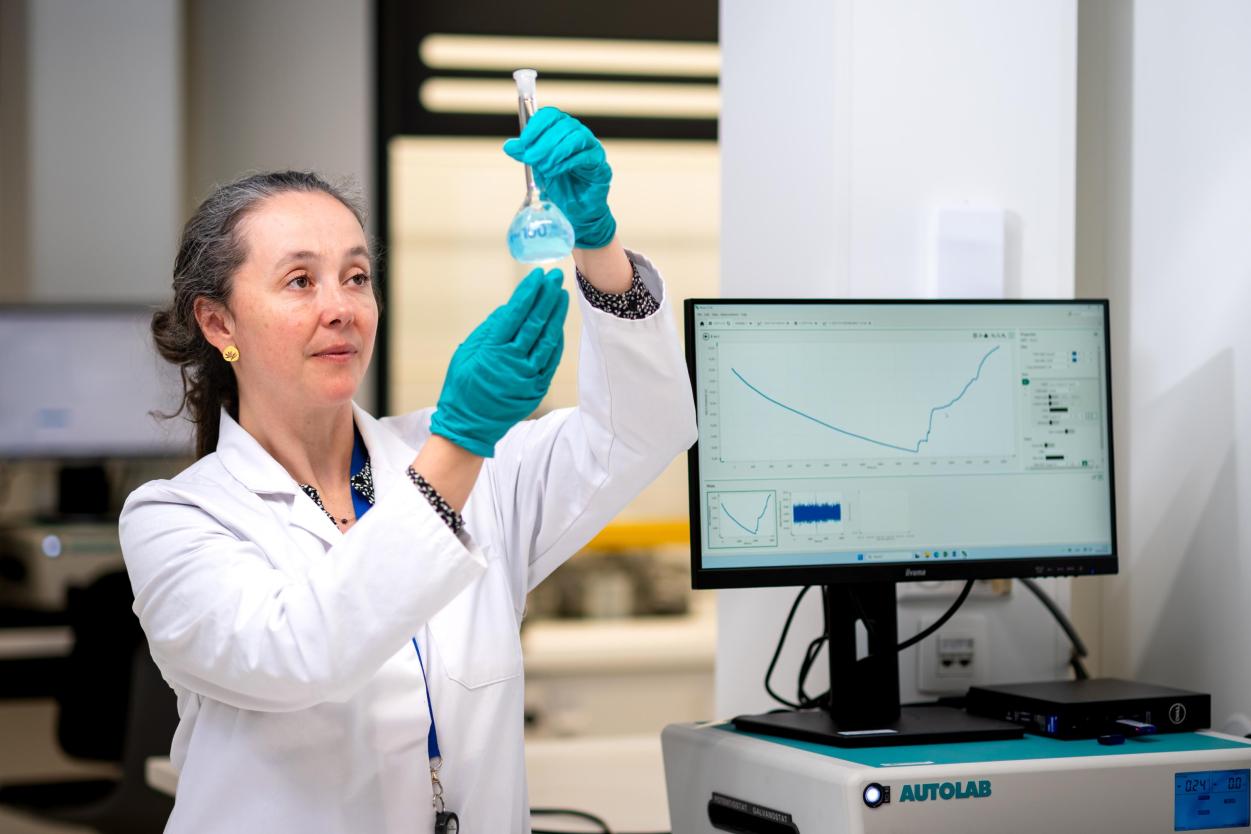

Professor Iris De Graeve: “Een vliegtuig heeft een verwachte levensduur van zo’n dertig jaar. We proberen corrosiefenomenen goed te doorgronden. Op basis van die kennis maken we toekomstmodellen over de evolutie van metalen en polymeren onder wisselende weersomstandigheden. Ons modelling team produceert al vele jaren complexe simulaties op korte termijn. Om corrosie op langere termijn te voorspellen werken we tegenwoordig ook meer en meer met machine-learning of AI.”

“Het oppervlak is de zwakke plek van 3D-geprinte metalen”

Een hot topic in het lab Electrochemical and Surface Engineering is onderzoek op 3D-geprinte metalen. Die worden geprint op basis van metaalpoeders of metaaldraad en vinden toepassingen in de machinebouw, de biomedische wereld en zeker ook in de transportsector, in de productie van onderdelen voor auto’s en vliegtuigen.

Iris De Graeve: “In de luchtvaart telt elke honderd gram: hoe lichter het vliegtuig, hoe lager het brandstofverbruik. Een onderdeel dat conventioneel wordt geassembleerd uit meerdere delen, kan je met een 3D-printer in één stuk produceren. Door een geoptimaliseerd design kan dit geprinte onderdeel zelfs lichter gemaakt worden. Daarbij moet het wel even sterk blijven. We zien dat zo’n geprint metaal andere eigenschappen heeft dan een onderdeel dat op de klassieke manier in elkaar is gezet. In het lab gaan wij na wat de impact is op corrosie en metaalmoeheid.”

Helemaal op punt staan die 3D-geprinte metalen immers nog niet. Hun microstructuren zijn helemaal nieuw en leiden tot heel ander gedrag dan klassieke onderdelen. Hun zwakste plek is het oppervlak. Dat komt meestal nog te ruw uit de printer, met bijvoorbeeld metaalpartikels die niet helemaal gesmolten zijn en breukgevoelige plekken waar hoge restspanningen aanwezig zijn.

Iris De Graeve: “Dat ligt aan het gebruikte materiaal en de printtechnologie. We zijn aan het uitzoeken hoe we dit kunnen verbeteren. Zo hebben we een 3D-geprint onderdeel onderzocht dat onderaan de vleugel van een vliegtuig wordt bevestigd, en dat normaal uit tien aparte stukken wordt geassembleerd. Dit is gebeurd op vraag van de Belgische luchtvaartonderneming SABCA en kaderde in een Brussels Innoviris-project.”

“Een robot die zich prikt aan een doorn, zal vanzelf genezen”

In het lab Fysische Chemie en Polymeren spreekt vooral de zoektocht naar zelfherstellende polymeren tot de verbeelding. Samen met professor Bram Vanderborght van BruBotics, het Brussels Human Robotic Research Center, worden dergelijke materialen bestudeerd voor gebruik in zachte robots die moeten interageren met mens en natuur.

Guy Van Assche: “Bram vroeg ons of we een polymeer konden ontwikkelen dat zichzelf kan herstellen, om te gebruiken in de zachte delen van robots. Tot dan toe waren wij vooral met zelfherstellende, hardere polymeren bezig. Een kras of een breuk in zo’n hard polymeer kan je alleen herstellen als je het materiaal opwarmt. Wij hebben nu zachte, elastische polymeren ontwikkeld – rubberachtige polymeren - die zichzelf kunnen herstellen bij kamertemperatuur. In het polymeernetwerk zitten reversibele moleculaire bindingen, zeg maar zwakke schakels. Als je het materiaal doorsnijdt, breken vooral die zwakke verbindingen. Duw je daarna de twee delen weer tegen elkaar, dan vinden de bindingspartners elkaar terug en hechten ze zich weer vast. Met andere woorden: het materiaal herstelt zichzelf.”

Dat is handig voor de pneumatische vinger van een robot. Snijd die door, duw de delen tegen elkaar en enkele minuten later kan de vinger weer als één geheel bewegen. Na zeven dagen is de trekcurve precies dezelfde als bij het originele materiaal: het polymeer is volledig hersteld en weer even sterk als voorheen.

Guy Van Assche: “Neem een robot in de fruitteelt-sector, die braambessen of frambozen moet plukken. De pneumatische hand moet zacht genoeg zijn om het fruit niet te kneuzen, maar moet toch met doornen kunnen omgaan. Je wil niet dat de pneumatische kamers in de hand bij elk prikaccident beschadigd raken. Met deze polymeren groeit het gaatje vanzelf toe. Hetzelfde gebeurt met de microscheurtjes die ontstaan omdat het materiaal honderden keren na elkaar plooit en weer strekt. Na een tijdje herstellen die beschadigingen zich vanzelf. Samen met Bram proberen we deze zachte polymeren te commercialiseren in de spin-off Valence Technologies.”

“Dankzij carbon black kunnen robots ook voelen”

Inmiddels hebben de onderzoekers nog een stap verder gezet op het vlak van robotpolymeren. Door carbon black aan het robotrubber toe te voegen, hebben ze het materiaal sensorisch gemaakt en dus leren ‘voelen’.

Guy Van Assche: “Carbon black is een zwart poeder dat bijna volledig uit koolstof bestaat – het wordt onder andere in autobanden gebruikt om het rubber sterker te maken. Wij maken gebruik van een andere eigenschap: onze composieten van zachte polymeren en carbon black zijn elektrisch geleidend. Wanneer het materiaal tijdens het bewegen uitgerekt of vervormd wordt, verandert de elektrische weerstand. Dat kan je eenvoudig meten met een multimeter aan de uiteinden van de composietstrip. Die strip kan je inbouwen in de vinger van een robot: als de vinger buigt, rekt de polymeerstrip mee en verandert de elektrische weerstand in het materiaal. De meter leest die waarde uit en zo voelt de robot precies hoe ver zijn vinger gebogen is.”

Ook schade aan de sensor kan de robot op deze manier voelen. Dankzij het gebruik van de zelfherstellende polymeren herstellen ook deze sensoren zichzelf wanneer ze beschadigd worden. Het volgende doel waar Valence Technologies zich op gegooid heeft: zelfherstellende banden. Van een gat in de markt gesproken…

Binnenkijken in het labo van VUB-wetenschappers?

Kom op 23 september 2025 naar de academische opening en ontdek de vernieuwde VUB-labo's

Op 23 september opent de VUB niet alleen het nieuwe academiejaar maar ook de deuren van haar labo’s. Ontdek live aan welke technologische innovaties en wetenschappelijke uitvindingen VUB-wetenschappers werken en binnenkort ‘hot news’ zijn in de media.